Cos’è successo alla zincatura con l’inizio dell’industrializzazione e quali sfide ci attendono?

In questo articolo vogliamo guardare avanti.

Nello scorso articolo abbiamo ripercorso la storia del rapporto profondo tra zinco e umanità dai suoi albori fino al primo brevetto della zincatura a caldo. In questa seconda e ultima parte, invece, ci addentreremo nell’industrializzazione del processo, storia che riguarda anche l’Italia, per poi arrivare alle sfide che ci chiede il futuro in termini di sostenibilità e innovazione.

L’industrializzazione di fine ‘800

Le prime fabbriche in Francia, Gran Bretagna e Germania sorgono pochi anni dopo il primo brevetto depositato dal francese Sorel e, grazie al perfezionamento dell’elettrochimica e dei generatori elettrici, lo sviluppo è tale che entro la prima metà del secolo la sola Inghilterra arriva a impiegare 10.000 tonnellate di zinco all’anno per l’industria. Vent’anni dopo, il primo impianto di zincatura apre negli Stati Uniti.

In Italia, la zincatura industriale arriva nel 1883. Luigi Origoni, intuendo la necessità di preservare l’acciaio così da aiutare lo sviluppo della Lombardia, chiama a sé un buon numero di tecnici inglesi per avviare il primo impianto italiano.

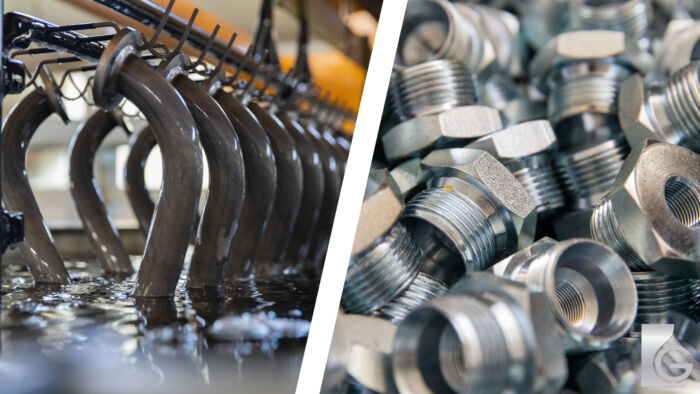

La storia della zincatura non si ferma alle prime applicazioni industriali. Essa muta e si evolve durante l’intero XX secolo, dividendosi in diversi metodi con un comune denominatore: proteggere il metallo così da aumentarne la vita e l’efficienza.

L’evoluzione della zincatura: una sfida sostenibile

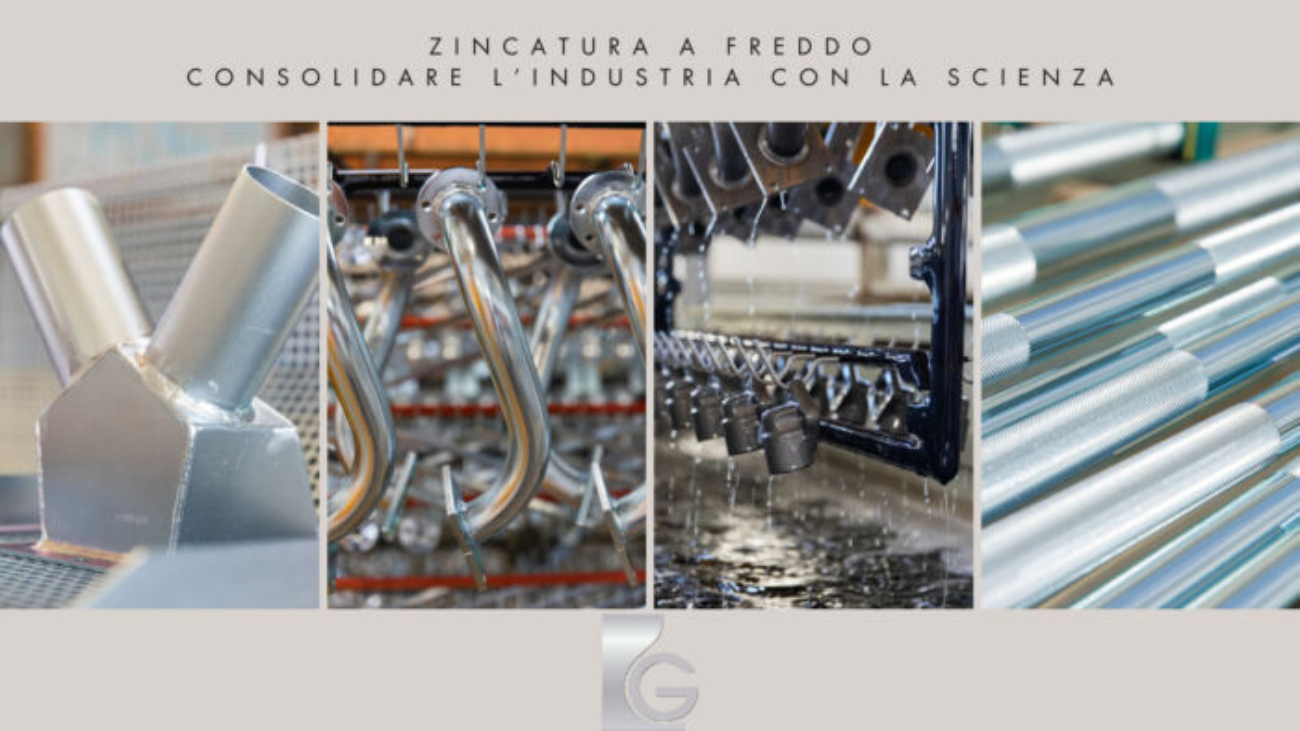

Dato che la galvanizzazione (o zincatura) è presente nella maggior parte delle applicazioni e industrie in cui vengono utilizzati ferro e acciaio (senza dimenticare le plastiche), oggi la riflessione da fare riguarda la sostenibilità dei processi e di come questi possano venire incontro all’ambiente.

Per sua natura la zincatura è un processo industriale che mira alla conservazione e al riutilizzo dei metalli base, il che sarebbe già sufficiente per classificarla come attività che contribuisce al risparmio di risorse e alla diminuzione della carbon footprint dei prodotti a base di metallo zincato. Tuttavia, l’obiettivo è migliorarsi sempre.

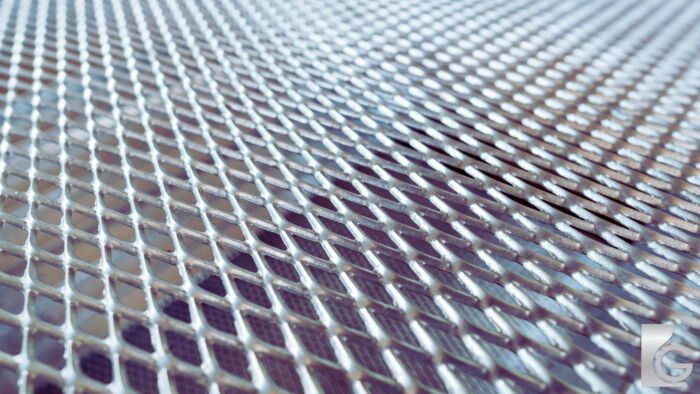

Tecniche come l’elettrodeposizione o la zincatura a freddo, infatti, sono in grado di rivestire il metallo con strati sottilissimi di zinco, con spessori che spesso si aggirano nell’ordine di pochi micrometri. Ciò consente, per esempio, di proteggere svariate tonnellate di viti in acciaio con pochi chili di zinco, quindi con un notevole risparmio di risorse.

Conclusione

Abbiamo voluto creare questa breve serie di articoli perché conoscere la strada che ci ha portati a quello che facciamo oggi ci aiuta a comprendere che l’immobilismo è un concetto mai esistito nella storia umana.

Il miglioramento è sempre possibile e in tutti i campi. Non dimentichiamolo.